что делают на металлургическом заводе

Роботы, промышленный дизайн и люди в белых халатах: сколько можно заработать на заводе

Рассказываем, где и как трудятся современные металлурги

«Увидел фото — сменил профессию»

Вячеславу Руди 27 лет. Последние пять он трудится на челябинском заводе. Ради любимой работы уехал из родных мест. Родом молодой специалист из Орска, там живут его родители. Вячеслав окончил Оренбургский госуниверситет по специальности «инженер-электроэнергетик». На последнем курсе принял решение сменить профессию. А всё потому, что наткнулся в интернете на рассказ о современном трубопрокатном производстве.

— Сразу решил, что буду работать именно там. Понравилось, как всё сделано, заворожила вся эта красота и чистота. Тогда, в 2016 году, как раз запускалось производство труб для «Северного потока — 2», и требовались новые кадры, — вспоминает Вячеслав Руди. — Сразу после выпуска из университета приехал сюда. Многое пришлось изучать с нуля. Обучение шло без отрыва от производства. И оно еще продолжается — постоянно узнаю что-то новое, опыт нарабатывается с каждым днем.

Молодой металлург уже начал продвигаться по карьерной лестнице. Сначала работал изолировщиком четвертого разряда на участке антикоррозионного покрытия труб. Через два года стал бригадиром участков основного производства.

По словам Вячеслава, сейчас он отвечает за снабжение производства материалами для выпуска труб — твердосплавными пластинами, запасными частями для оборудования, инструментами. Вместе с персоналом прорабатывает потребности в материалах, выясняет, когда что понадобится — через месяц, два и так далее. После анализа ситуации составляет заявки, передает менеджерам по закупу. А потом следит за их исполнением.

— Про металлургию я много слышал еще с детства. Орск — город промышленный. Мои бабушки и дедушки много лет проработали на крупных предприятиях — Орский машиностроительный завод, Южноуральский машиностроительный завод. Они хорошо отзывались о своей работе в промышленности, очень много друзей там обрели, нашли свое место в жизни, — рассказывает Вячеслав Руди. — Поэтому я всегда с уважением относился к людям, в которых есть, что называется, рабочая косточка, к профессионалам металлургической отрасли.

Работа с черным металлом, формовка, сварка и превращение стальных листов в трубу — всё это долгие годы считалось грязным производством.

— Дедушка рассказывал, как раньше выглядело металлургическое предприятие. Обычно это темные помещения с серыми стенами. Там жар от металла, грязь, мазут, копоть, шум, дым и работники в промасленных робах. Наш цех совсем не похож на типичный советский завод. Тут даже полы моют чаще, чем в торговом центре или медицинской клинике. Вот бы дед удивился! — улыбается молодой металлург.

Вкалывают роботы — следит человек

Цех по выпуску труб большого диаметра занимает территорию площадью в 15 футбольных полей. Длина «Высоты 239» (в названии указана высота над уровнем моря. — Прим. ред.) — 720 метров. Через весь цех проходит широкая эстакада, оттуда можно наблюдать за производством труб. Всё начинается со склада листов. Их доставляют вагонами. С помощью магнитных траверс (конструкция, которая захватывает металлический груз. — Прим. ред.) разгружают. Отсюда кран переносит листы на конвейер. Первым делом они проходят дробометную очистку — удаляются возможные загрязнения. Технологические планки к листу приваривают роботы-сварщики. Кстати, в трубной отрасли это сделано впервые.

Два гигантских пресса размером с пятиэтажный дом буквально за минуту гнут стальной лист и формируют из него трубную заготовку. Получившийся из листа цилиндр сваривают в трубу, скорость сварки внутреннего и наружного швов — 150 метров в час.

Затем трубы шлифуют, покрывают трехслойным антикоррозионным покрытием. Все изделия проходят многоступенчатый контроль — ультразвуковой, рентгенотелевизионный, а также гидроиспытания под давлением до 600 атмосфер. Как известно, из труб больших диаметров сооружают магистральные газопроводы и нефтепроводы, а их прорыв может дорого обойтись владельцам.

Высокотехнологичное оборудование в цехе полностью автоматизировано. Роботы выполняют заданные операции, а сотрудники контролируют их работу по параметрам на дисплеях и при необходимости корректируют.

— Моя работа — снабдить производственные участки всеми необходимыми материалами. Ассортимент широкий — от гайки и винтика до пластины и инструмента, которым непосредственно формуется труба. Это один из самых дорогих складов в цехе, материалов на нем — миллионов на 40, — объясняет Руди. — У цеха есть графики и планы — сколько труб нужно выпустить в смену, в месяц. Конечно, здесь многое зависит от снабжения, и я чувствую особую ответственность. Стараюсь сделать всё, чтобы цех вовремя выполнил заказы.

Половину рабочего времени Вячеслав проводит в цехе. Общается с рабочими, проверяет оборудование и износ запчастей, выдает пластины и другие материалы. За смену проходит 20 тысяч шагов, хотя рабочее место у него в кабинете.

— Здесь на компьютере я завожу заявки, пишу письма, проверяю почту. Лет 20–30 всё было на бумаге, поиск одной запчасти превращался в долгий и трудоемкий процесс. Нелегко было найти и заказать нужные комплектующие, привезти в цех. Многих известных материалов тогда просто не было, такого оборудования не существовало. Так что разница в работе существенная, — говорит Вячеслав. — Сейчас всё делается в электронном виде. Благодаря интернету можно найти любые материалы, связаться с производителем. Заявки заводим в специальных программах. Прикладываем чертеж и отправляем менеджерам по снабжению, они находят поставщика, договариваются и привозят всё, что надо. Можно без проблем отследить заказанный товар, в какой точке мира он находится, и сориентироваться по срокам, когда его ждать. Это помогает подготовить производство к планово-предупредительному ремонту.

Нашел друзей и жену

Вячеслав говорит, что работа у него очень интересная: нет монотонности, каждый день что-то новое. Замечает, что сам за последние пять лет изменился — стал более дисциплинированным и ответственным, полюбил чистоту и порядок.

— В профессиональном плане мечтаю, конечно, подняться по карьерной лестнице, к управляющей должности — носить белую каску и белые ботинки, — улыбается Вячеслав.

По словам специалиста, он ни разу не пожалел, что работает на заводе. Вячеславу нравится дружный коллектив. В новом городе он нашел много новых друзей, часть из них работает в этом же цехе. Здесь же познакомился с женой Анной, она занимается выпуском паспортов на трубы. Совсем недавно, в сентябре, пара сыграла свадьбу и, можно сказать, образовала свою династию.

Растут спрос и зарплата

Что ждет желающих пойти в металлурги, каков уровень зарплат и какие требования предъявляют работодатели — об этом мы поговорили с экспертом в HR.

Спрос на металлургов растет стремительно, отмечают специалисты по рынку труда. С начала года компании из отрасли «Металлургия, металлообработка» открыли около 150 тысяч вакансий по всей стране, подсчитали в hh.ru. Это в 14 раз больше, чем 10 лет назад, и в 4,5 раза больше, чем 5 лет назад.

Самый большой спрос на работников металлургических предприятий отмечен в Москве — 8,5% от общего числа вакансий в отрасли, на втором месте — Свердловская область (6,5%), на третьем — Санкт-Петербург (5,8%), на четвертом — Челябинская область (5,4%).

— На одну вакансию металлурга в стране приходится всего 0,9 резюме, что говорит об острой нехватке кадров, — подчеркивает руководитель пресс-службы «Hh.ru Урал» Анна Осипова. — Предлагаемая металлургам зарплата в среднем по России составляет рублей. Если сравнивать с показателями пятилетней давности, то мы видим уверенный рост. В 2016 году среднестатистическая зарплата металлурга в России равнялась рублям.

По словам экспертов, в металлургической отрасли специалист высокого класса и с большим опытом работы может заработать до 200 тысяч рублей.

Смотрим, как выглядит топ-10 вакансий металлургов, открытых сегодня в России:

Предприятия металлургической отрасли активно нанимают и другой персонал, вплоть до ИТ-специалистов. В последнее время всё чаще появляются вакансии на стыке — очень ценятся менеджеры по продажам, у которых есть металлургическое образование или опыт работы в этой сфере. Важно, чтобы человек хорошо разбирался во всех тонкостях продукта и отрасли.

СЮЖЕТ

— Многие металлургические компании начали уделять пристальное внимание условиям труда, а также активно развивают свой HR-бренд, — добавила Анна Осипова. — Потенциальным сотрудникам стараются показать, насколько интересно и комфортно работать именно у них на предприятии, повысить престиж профессии металлурга и в целом рабочих специальностей.

Металлургическое производство

Металлургическое производство – это область науки, техники и отрасль промышленности, охватывающая различные процессы получения металлов из руд или других материалов, а также процессы, способствующие улучшению свойств металлов и сплавов.

Оно включает в себя:

Основная продукция чёрной металлургии:

Продукция цветной металлургии:

1. Материалы для производства металлов и сплавов

Для производства чугуна, стали и цветных металлов используют:

Промышленная руда – это природное минеральное образование, содержащее какой-либо металл или несколько металлов в концентрациях, при которых экономически целесообразно их извлечение.

Флюсы – это материалы, загружаемые в плавильную печь для образования шлаков – легкоплавких соединений с пустой породой руды или концентратом и золой топлива.

Топливо – это горючие вещества, основной составной частью которых является углерод; они применяются с целью получения при их сжигании тепловой энергии. В металлургических печах используют: кокс, природный газ, мазут, доменный (колошниковый) газ. Кокс получают из коксующихся сортов каменного угля путём сухой перегонки при Т= 1000 0 С.

Огнеупорные материалы – это материалы и изделия преимущественно на основе минерального сырья, обладающие огнеупорностью не ниже 1580 0 С. Их применяют для изготовления внутреннего облицовочного слоя (футеровки) металлургических печей и ковшей для расплавленного металла.

2. Производство чугуна и стали

Материалы, применяемые в доменном производстве, и их подготовка к плавке.

Для выплавки чугуна в доменных печах используют железные руды, топливо, флюсы.

Руды: Железные руды содержат (55…60%) железа в различных соединениях (оксидов, гидроксидов, карбонатов и др.), а также пустую породу.

Марганцевые руды применяют для выплавки сплава железа с марганцем – ферромарганца, а также передельный чугунов. Хромовые руды используют для производства феррохрома, металлического хрома и огнеупорных материалов – хромомагнезитов. Комплексные руды используют для выплавки природно-легированных чугунов. Это железомарганцевые руды, хромоникелевые руды, железованадиевые руды.

Топливо: кокс – для получения необходимой температуры и создавать условия для восстановления железо из руды; в целях экономии часть кокса заменяют природным газом, мазутом, пылевидным топливом.

Флюсы: это известняк CaCО3 или доломитизированный известняк, содержащий CaCО3 и МgСО3. Это необходимо для удаления серы из металла, в который она переходит из кокса и железной руды при плавке. Для нормальной работы доменной печи шлак должен быть достаточно жидкотекучим при температуре 1450 0 С.

Подготовка руд к доменной плавке.

Цель этой подготовки – увеличить содержание железа в шихте и уменьшение в ней вредных примесей – серы, фосфора, а также повышение однородности по кусковатости и химическому составу:

Применяют два способа окускования.

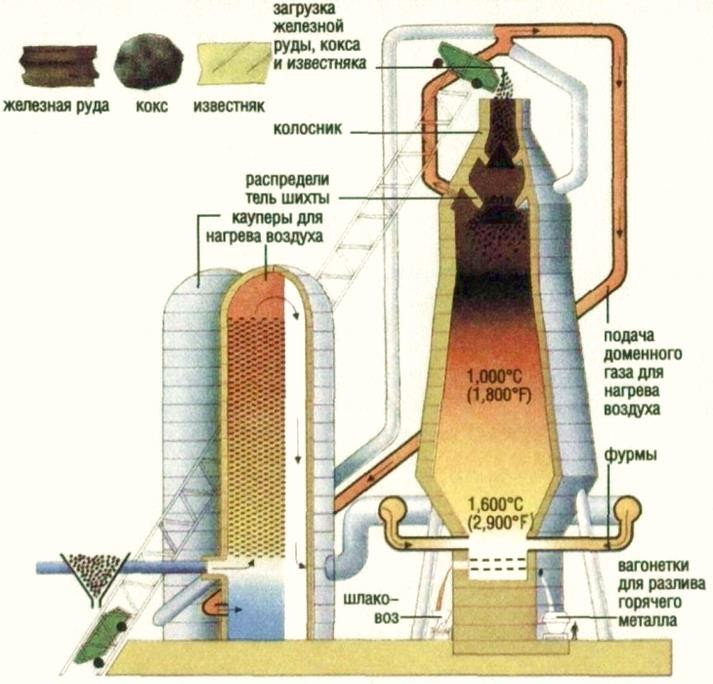

Выплавка чугуна.

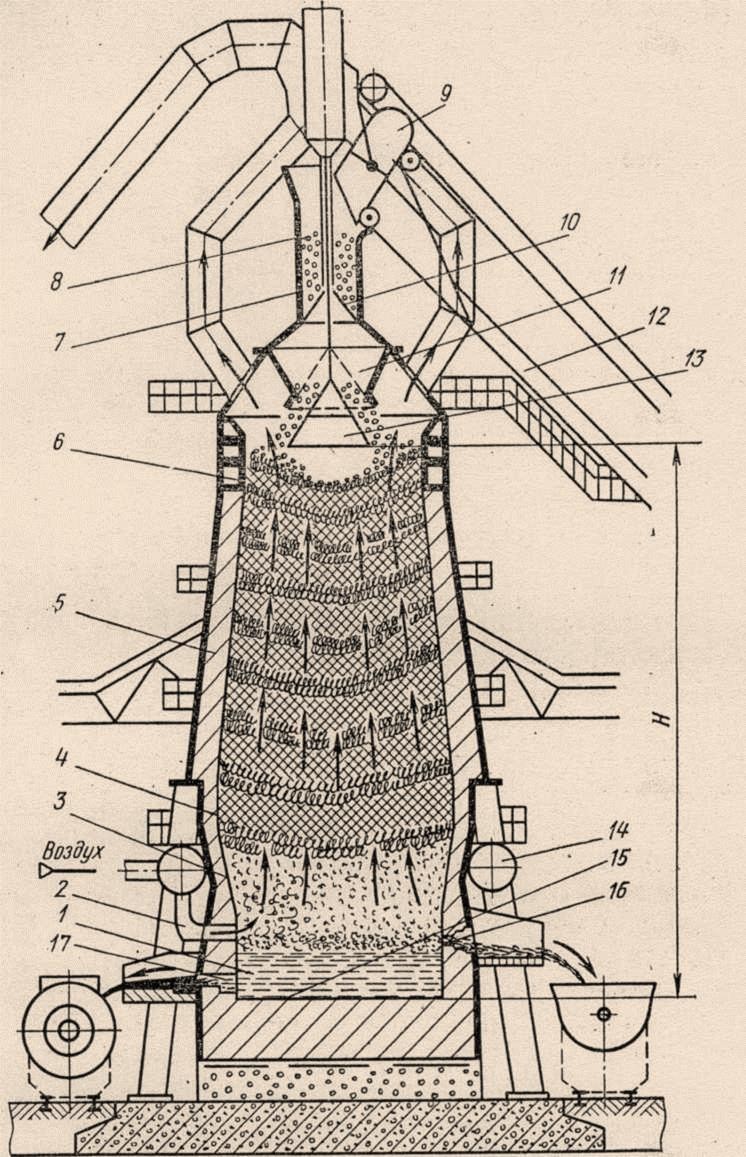

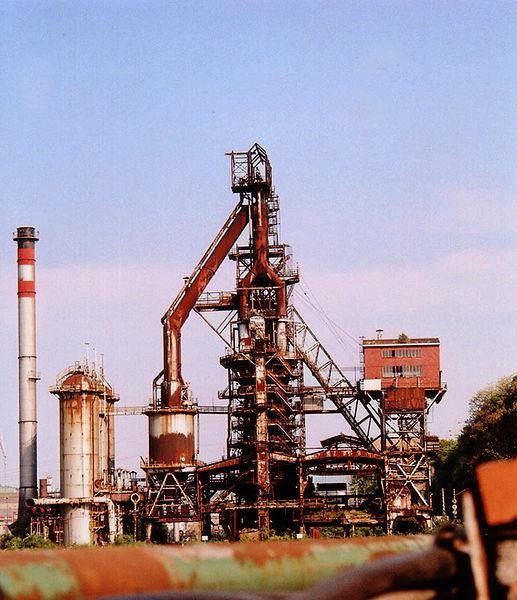

Чугун выплавляют в печах шахтного типа – домнах (рис. 1). Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, оксидом углерода, водородом, выделяющимся при сгорании топлива в печи и твёрдым углеродом, выделяющимся при сгорании топлива в печи. На рис. — фотография домны шахтного типа.

Эффективность работы доменной печи характеризуется пребыванием шихты в доменной печи (5 – 6 ч) и длительностью компании (5 – 6 лет и более непрерывной работы).

Физико-химические процессы доменной плавки.

Условно процессы, протекающие в доменной печи, разделяют на:

Горение топлива. Вблизи фурм углерод кокса, взаимодействует с кислородом воздуха, сгорает. При этом в печи несколько выше уровня фурм развивается температура выше 2000 0 С.

Восстановления железа. Шихта (агломерат, кокс) опускается навстречу потоку газов, и при температуре 500…570 0 С начинается восстановление оксидов железа. Восстановление железа из руды в доменной печи происходит по мере продвижения шихты вниз по шахте печи и повышения температуры в несколько стадий – от высшего оксида к низшему:

Науглероживание железа. В шахте доменной печи наряду с восстановлением железа происходит и его науглероживание при взаимодействии с оксидом углерода (СО2), коксом, сажистым углеродом. Это приводит к образованию жидкого расплава, который каплями начинает стекать в горн.

Таким образом, в результате процесса восстановления оксидов железа, части оксидов марганца и кремния, фосфатов и сернистых соединений, растворения в железе С, Mn, Si, P, S в доменной печи образуется чугун.

Образование шлака. Шлакообразования активно происходит в распаре после окончания процессов восстановления железа путём сплавления флюсов, добавляемых в доменную печь для обеспечения достаточной жидкотекучести при температуре 1400…1500 0 С, оксидов пустой породы и золы кокса. Шлак стекает в горн и скапливается на поверхности жидкого чугуна благодаря меньшей плотности.

Чугун выпускают из печи каждые 3…4 ч, а шлак 1…1,5 ч. Чугун транспортируют в кислородно-конверторные или мартеновские цехи для передела в сталь. Чугун, не используемый в жидком виде, разливают в изложницы разливочной машины, где он затвердевает в виде чушек-слитков массой 45 кг.

Рис. 1. Устройство доменной печи: 1 – горн; 2 – воздухопровод; 3 – заплечики; 4 – распар; 5 – шахта; 6 – колошник; 7 – приёмная воронка; 8 – засыпной аппарат; 9 – вагонетка; 10 – малый конус; 11 – чаша; 12 – мост; 13 — большой конус (предотвращает выход газов из доменной печи в атмосферу).

Рис. Домна шахтного типа

Продукты доменной плавки.

Чугун – основной продукт доменной плавки:

На рис. 3 показан выпуск чугуна из домны.

Рис. 3. Выпуск чугуна из домны в ковши

Производство стали.

Сущность процесса. Сущность любого металлургического передела чугуна в сталь является снижение содержания углерода и примесей путём их избирательного окисления и перевода в шлак и газы в процессе плавки.

Основными материалами для производства стали являются передельный чугун и стальной лом (скрап). Содержание углерода и примесей в стали значительно ниже, чем в чугуне.

Процессы выплавки стали осуществляют в несколько этапов. Первый этап – расплавление шихты и нагрев ванны жидкого металла.

На этом этапе температура металла невысока; интенсивно происходит окисление железа, образования оксида железа и окисление примесей Si, P, Mn. Наиболее важная задача этого процесса – удаления фосфора (одной из вредных примесей стали).

Второй этап – «кипение» металлической ванны – начинается по мере её прогрева до более высоких, чем на первом этапе температур. Кипения ванны, является главным в процессе выплавки, стали.

В этот же период создаются условия для удаления серы из металла. Чем выше температура, тем больше количество FeS растворяется в шлаке, т.е. больше серы переходит из металла в шлак.

Третий этап (завершающий) – раскисления стали – заключается в восстановлении оксида железа, растворённого в жидком металле.

При плавке повышения содержания кислорода в металле необходимо для окисления примесей, но в готовой стали кислород – вредная примесь, так как понижает механические свойства стали, особенно при высоких температурах.

Сталь раскисляют двумя способами:

Осаждающее раскисления осуществляют введением в жидкую сталь растворимых раскислителей (ферромарганца, ферросилиция, алюминия). В результате восстанавливается железо, а образующиеся оксиды марганца, кремния и алюминия удаляются в шлак.

Диффузионное раскисления осуществляют раскислением шлака. Ферромарганец, ферросилиций и другие раскислители в мелкоразмельчённом виде загружают на поверхность шлака.

В зависимости от степени раскислённости выплавляют спокойные, кипящие и полуспокойные стали.

Спокойная сталь получается при полном раскислении в печи и ковше. Кипящая сталь раскисленна в печи не полностью. Её раскисления продолжается в изложнице при затвердевании слитка благодаря взаимодействию FeO и углерода, который содержатся в металле. Газы выделяются в виде пузырьков, вызывая её кипение. Кипящая сталь не содержит неметаллических включений – продуктов раскисления, поэтому

обладает хорошей пластичностью.

Полуспокойная сталь имеет промежуточную раскислённость между спокойной и кипящей.

Легирование стали осуществляют введением ферросплавов или чистых металлов в необходимом количестве в расплав.

Легирующие элементы (Ni, Co, Mo, Cu), сродство к кислороду у которых меньше, чем у железа, при плавке и разливке практически не окисляются, и поэтому их вводят в печь в любое время плавки (обычно вместе с остальной шихтой). Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, Al, Cr, V, Ti и др.), вводят в металл после раскисления или одновременно с ним в конце плавки, а иногда непосредственно в ковш.

Технологические процессы производства стали.

Стали производят в различных по принципу действия металлургических агрегатах: кислородных конвертерах, электрических и индукционных печах и др.

Производство стали в кислородных конвертерах.

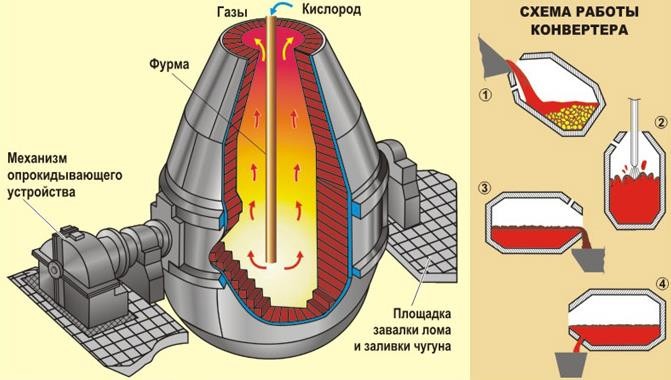

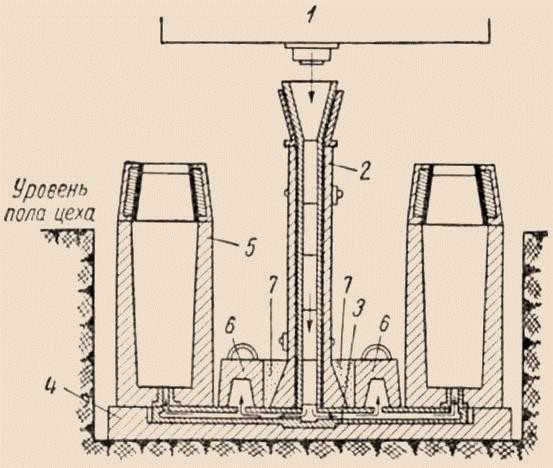

Кислородно-конвертерный процесс – это выплавка стали из жидкого чугуна в конвертере с основной футеровкой (магнезит и доломит) и продувкой кислородом через водохлаждаемую форму (рис 4.).

Перед плавкой конвертер наклоняют (рис. 4,1) через горловину с помощью завалочных машин загружают скрап, заливают чугун при температуре 1250 – 1400 о С. После этого конвертер поворачивают в вертикальное рабочее положение, внутрь его водоохлаждаемую форму и через неё подают кислород под давлением 0,9 – 1,4 МПа. Одновременно с началом продувки в конвертер загружают известь, боксит, железную руду (рис. 4,2). Струи кислорода проникают в металл, вызывают его циркуляцию в конвертере и перемешивание со шлаком. Благодаря интенсивному окислению примесей чугуна при взаимодействии с кислородом в зоне под фурмой развивается температура до 2400 о С.

Подачу кислорода заканчивают, когда содержание углерода в металле соответствует заданному. После этого конвертер поворачивают и выпускают сталь в ковш (рис. 4, 3).

При выпуске стали из конвертера её раскисляют в ковше осаждающим методом ферромарганцем, ферросилицием и алюминием; затем из конвертера сливают шлак (рис. 4,4).

Вместимость конвертера 70 – 350 т расплавленного чугуна.

Рис 4. Последовательность технологических операций при выплавке стали в кислородных конвертерах

Шихтовыми материалами кислородно-конвертерного процесса являются:

В кислородном конвертере благодаря присутствию шлаков с большим содержанием СaO и FeO, перемешиванию металла и шлака создаются условия для удаления из металла фосфора в начале продувки ванны кислородом, когда её температура ещё не высока. В чугунах, перерабатываемых в конвертерах, не должно быть более 0,15% Р и 0,07% S.

В кислородных конвертерах выплавляют: конструкционные стали с различным содержанием углерода, кипящие и спокойные.

В кислородных конвертерах трудно выплавлять стали, содержащие легко-окисляющие легирующие элементы, поэтому в них выплавляют низколегированные (до 2– 3% легирующих элементов) стали. Легирующие элементы вводят в ковш, расплавив их в электропечи, или твёрдые ферросплавы, вводят в ковш перед выпуском из него, стали. Плавка в конвертерах вместимостью 130 – 300 т заканчивается через 25 – 30 мин.

Производство стали в электропечах.

Плавильные электропечи имеют преимущества по сравнению с другими плавильными агрегатами, так как в них можно получать высокую температуру металла, создавая окислительную, восстановительную, нейтральную атмосферу и вакуум, что позволяет выплавлять сталь любого состава, раскислять металл с образованием минимального количества неметаллических включений – продуктов раскисления. Поэтому электропечи используют для выплавки конструкционных, высоколегированных, инструментальных, специальных сплавов и сталей.

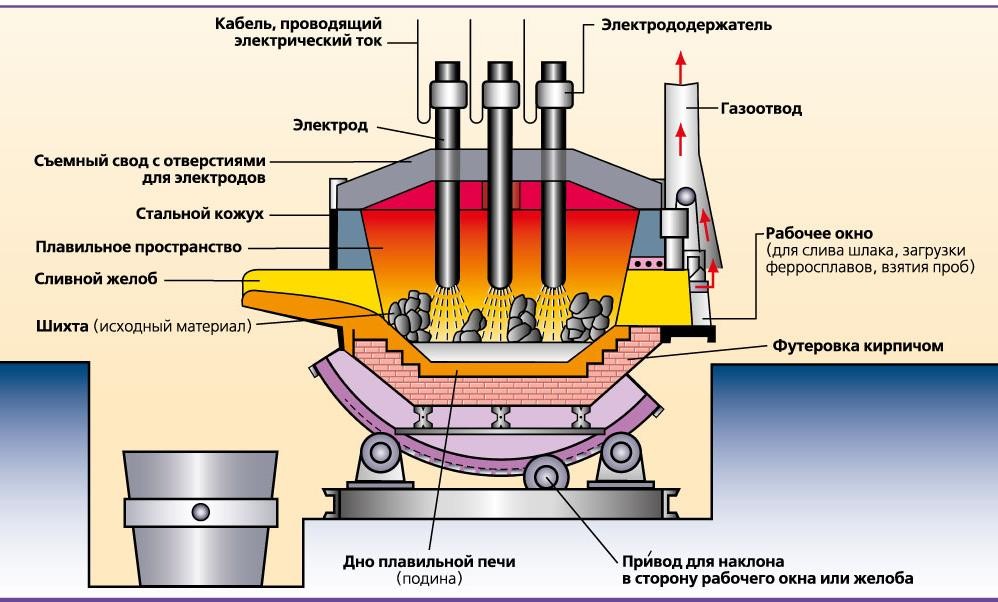

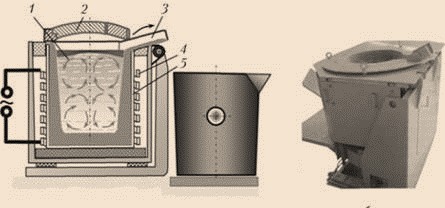

Для плавки стали используют дуговые и индукционные печи (рис. 5).

Рис 5. Схема дуговой плавильной электропечи

Дуговая плавильная печь работает на трёх фазном переменном токе. Электрический ток от трансформатора мощностью 25 – 45 кВ *А. Рабочее напряжение 160 – 600 В, сила тока 1 – 10 кА. Во время работы печи длина дуги регулируется автоматически, путём перемещения электродов. На рис. 6 изображена дуговая плавильная печь.

Рис. 6. Дуговая плавильная электропечь постоянного тока

Рис. 7. Выпуск стали из дуговой плавильной электропечи

Вместимость этих печей 0,5 – 400 т. В металлургических цехах используют электропечи с основной футеровкой, а в литейных – с кислой.

Для определения химического состава металла берут пробы и при необходимости в печь вводят ферросплавы для получения заданного химического состава металла, после чего выполняют, конечную стадию раскисления, стали алюминием и силикокальцием и выпускают металл из печи в ковш рис. 7.

При выплавке легированных сталей в дуговых печах в сталь вводят легирующие элементы в виде ферросплавов.

Индукционная тигельная плавильная печь (рис 8).

Через индуктор (4) от генератора промышленной частоты (50 Гц) или от генератора высокой частоты (500 – 2500 Гц) проходит однофазный переменный ток. Ток создаёт переменный магнитный поток, пронизывающий куски металла в тигле. Переменный магнитный поток наводит в них мощные вихревые токи Фуко (1), нагревающие металл до расплавления и необходимых температур перегрева. Тигель изготовляют из основных или кислых огнеупоров (5). Вместимость тигля 60 кг – 25 т. (2) – свод тигельной печи. (3) – горловина для слива металла.

Рис 8. Схема индукционной тигельной плавильной печи

Индукционные печи обладают преимуществами перед дуговыми печами: в них отсутствует электрическая дуга, что позволяет выплавлять сталь с низким содержанием углерода, газов и малым угаром элементов; при плавке в металле возникают электродинамические силы, которые перемешивают металл и способствуют выравниванию химического состава, всплыванию неметаллических включений; небольшие размеры печей позволяют помещать их в камеры, где можно создавать любую атмосферу или вакуум.

Однако эти печи имеют малую стойкость футеровки, и температура шлака в них недостаточна для протекания в них металлургических процессов между металлом и шлаком.

В индукционных печах с основной футеровкой выплавляют, высококачественные легированные, стали с высоким содержанием марганца, никеля, титана, алюминия, а в печах с кислой футеровкой – конструкционные, легированные стали.

При вакуумной индукционной плавке индуктор с тиглем, дозатор шихты и изложницы помещают в вакуумные камеры. Плавка, введение легирующих добавок, раскислителей, разливка металла в изложницы проводятся без нарушения вакуума в камере. Таким способом получают сплавы высокого качества с малым содержанием газов, неметаллических включений, сплавы, легированные любыми элементами. На рис. 9. изображена индукционная тигельная плавильная печь.

Рис. 9. Индукционная тигельная плавильная печь

На рис. 10 зафиксирован рабочий момент плавки стали в индукционной тигельной плавильной печи.

Рис. 10. Плавка стали в индукционной тигельной плавильной печи

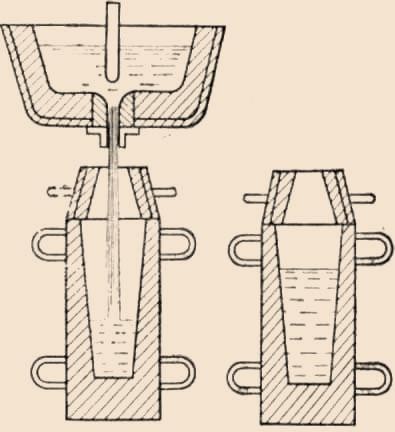

Разливка стали (рис. 11; 12; 13).

Выплавленную сталь выпускают из плавильной печи в разливочный ковш, из которого её разливают в изложницы или кристаллизаторы машины для непрерывного литья заготовок (МНЛЗ). В изложницах или кристаллизаторах сталь затвердевает, и получаются слитки, которые подвергают прокатке, ковке.

Рис. 11. Схема разливки стали сверху непосредственно из ковша

Рис. 12. Сифонная разливка стали: где 1— ковш, 2 — центровой литник, 3— сифонные кирпичи, 4— поддон, 5 — изложницы, 6 — шлакоуловители, 7 — огнеупорная масса

Сверху отливаются слитки крупного развеса (до 200 т), а также некоторые сорта легирован стали (быстрорежущей, шарикоподшипниковой и др.), в которых допустимо минимальное содержание неметаллических включений.

По сифонному способу из ковша 1 через центровой литник 2 одновременно заливается в зависимости от развеса слитков от двух до 60—

100 изложниц. При этом металл, проходя по центровому литнику 2, поступает по системе каналов, образованных специальными сифонными кирпичами 3 в чугунном поддоне 4, к каждой изложнице 5. Преимущества сифонного способа: можно отливать одной струей большое число слитков, поверхность слитков получается чистой, вследствие уменьшения высоты и объема усадочной раковины можно получить качественные слитки развесом до 20—30 г стали. Недостаток сифонной разливки — трудоемкая работа по сборке изложниц под разливку и большой расход металла на литники. Поэтому при разливке дорогостоящих сталей этот способ не применяют.

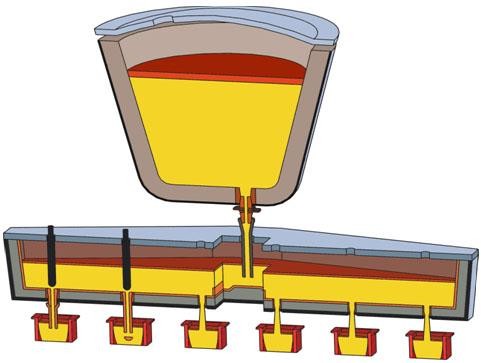

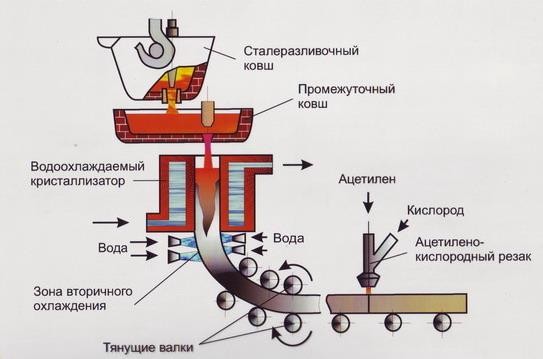

Прогрессивным способом является непрерывная разливка стали (рис. 13).

Металл из ковша заливается непрерывной струей в промежуточное устройство, а из него поступает в охлаждаемые водой кристаллизаторы, в которые предварительно закладываются стальные заготовки, образующие дно. При соприкосновении жидкого металла с этими заготовками

(затравками) и стенками кристаллизаторов начинается быстрое затвердевание его, еще более усиливающееся при проходе через зону вторичного охлаждения. Затвердевшая заготовка вытягивается роликами, действующими от специального механизма к тележкам газорезок, разрезается на куски, а затем по конвейеру поступает в прокатный цех. Применение способа непрерывной разливки стали позволяет сократить отходы металла с 15—20% при обычной разливке до 3—5%, т. е. в 5 раз.

Рис. 13. Схема машины непрерывного литья заготовок (МНЛЗ) Изложницы – чугунные формы для изготовления слитков (квадратных,

прямоугольных, круглых или многогранных поперечных сечений). Слитки квадратного сечения переделывают на сортовой прокат (двутавровые балки, швеллеры, уголки и т.д.). Слитки прямоугольного сечения переделывают на лист. Из слитков круглого сечения изготовляют трубы, колёса. Многогранные слитки используют для поковок.

Для прокатки отливают слитки массой 200 кг – 25 т; для поковок – массой 300 т и более. Обычно углеродистые спокойные и кипящие стали разливают в слитки массой до 25 т, легированные и высококачественные стали – в слитки массой 500 кг – 7 т, а некоторые сорта высоколегированных сталей – в слитки массой в несколько килограммов.

Машины непрерывного литья могут иметь несколько кристаллизаторов, что позволяет одновременно получать несколько слитков, которые могут быть прокатаны на сортовых станах, минуя блюминги и слябинги.

Строение слитка.

Залитая в изложницы сталь отдаёт теплоту её стенкам, поэтому затвердевание стали начинается у стенок изложницы. Толщина закристаллизовавшейся корки непрерывно увеличивается, при этом между жидкой сердцевиной слитка и твёрдой коркой металла располагается зона, в которой одновременно имеются растущие кристаллы и жидкий металл между ними. Кристаллизация слитка заканчивается вблизи его продольной оси.

Сталь затвердевает в виде кристаллов древовидной формы – дендритов.

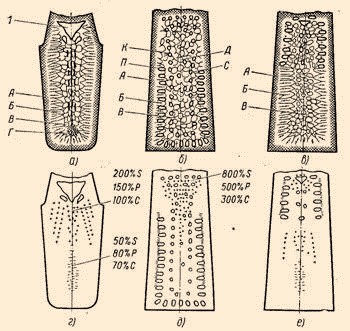

Размеры и формы дендритов зависят от условий кристаллизации (рис. 14).

Рис. 14. Схема строения стальных слитков: а, г – спокойная сталь; б, д – кипящая сталь; в, г – полуспокойная сталь;

А – тонкая наружная корка мелкозернистых кристаллов; Б – зона крупных столбчатых кристаллов (дендриты); В – зона крупных неориентированных кристаллов; Г – мелкокристаллическая зона у донной части слитка.

Спокойная сталь затвердевает без выделения газов, в верхней части слитка образуется усадочная раковина, а в средней – усадочная осевая рыхлость.

Стальные слитки неоднородны по химическому составу. Химическая неоднородность, или ликвация, возникает вследствие уменьшения растворимости примесей в железе при его переходе из жидкого состояния в твёрдое. Ликвация бывает двух видов – дендритная и зональная.

Дендритная ликвация – неоднородность стали в пределах одного кристалла (дендрита) – центральной оси и ветвей. Например, при кристаллизации стали содержание серы на границах дендрита по сравнению с содержанием в центре увеличивается в 2 раза, фосфора – 1,2 раза, а углерода уменьшается почти наполовину.

Зональная ликвация – неоднородность состава стали в различных частях слитка. В верхней части из-за конвекции жидкого металла содержание серы, фосфора и углерода увеличивается в несколько раз, а в нижней части – уменьшается. Зональная ликвация приводит к отбраковке металла вследствие отклонения его свойств от заданных. Поэтому прибыльную и под прибыльную часть слитка, а также донную его часть при прокатке отрезают.

В слитках кипящей стали не образуется усадочные раковины: усадка стали, рассредоточена по полостям газовых пузырей, возникающих при кипении, стали, в изложнице. При прокатке слитка газовые пузыри завариваются.

Полуспокойная сталь сохраняет преимущества спокойной и кипящей сталей и не имеет их недостатков.

Полуспокойная сталь частично раскисляется в печи и ковше, а частично в изложнице. Слиток полуспокойной стали имеет в нижней части структуру спокойной стали, а в верхней – кипящей. Ликвация в верхней части слитка полуспокойной стали меньше, чем кипящей, и близка, к ликвации спокойной стали, но слитки полуспокойной стали, не имеют, усадочных раковин.

Способы повышения качества стали.

Развития машиностроения и приборостроения предъявляет возрастающие требования к качеству металла: его прочности, пластичности, газосодержанию. Улучшить эти показатели можно уменьшением в металле вредных примесей, газов, неметаллических включений.

Для повышения качества металла используют:

Обработка металла синтетическим шлаком заключается в следующем – смешивают жидкий шлак с жидкой сталью, происходит

реакция, при которой уменьшается содержание серы, кислорода и неметаллических включений в стали. Повышается её пластичность и прочность. Такие стали используют для изготовления ответственных деталей машин.

Вакуумирование стали проводят для понижения концентрации кислорода, водорода, азота и неметаллических включений. Для вакуумирования используется различные способы, например, вакуумирование в ковше, циркуляционное и поточное вакуумирование, струйное и порционное вакуумирование и др.

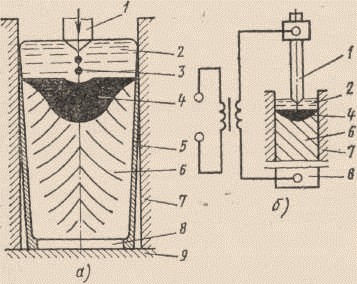

Электрошлаковый переплав (рис. 15). ЭШП применяют для выплавки высококачественных сталей для шарикоподшипников, жаропрочных сталей для дисков и лопаток турбин, валов компрессоров, авиационных конструкций. Переплаву подвергают выплавленный в дуговой печи и прокатанный на круглые прутки металл. Источником теплоты при ЭШП является шлаковая ванна, нагреваемая при прохождении через неё электрического тока. Электрический ток подводится к переплавляемому электроду, погружённому, в шлаковую ванну, и к поддону, установленному в водоохлаждаемом металлическом кристаллизаторе, в котором находится затравка. На рис. 16. изображена установка электрошлакового переплава стали.

Рис. 15. Схема электрошлакового переплава расходуемого электрода: а – кристаллизатор; б – включение установки 1 – электрод; 2 – шлаковая ванна; 3 – капли металла; 4 – металл; 5 – корка; 6 – слиток; 7 – кристаллизатор; 8 – затравка; 9 – поддон.

Рис. 16. Установка электрошлакового переплава стали

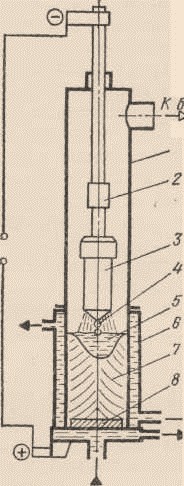

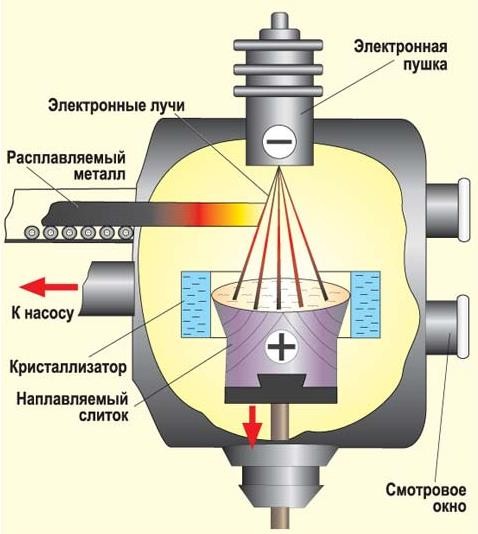

Вакуумно-дуговой переплав (ВДП) применяют в целях удаления из металла газов и неметаллических включении. Процесс осуществляется в вакуумно-дуговых печах с расходуемым электродом. На рис. 17. изображена схема на рис. 18. установка вакуумно-дуговой переплавки стали.

Рис. 17. Схема вакуумно-дуговой переплавки: 1 – корпус; 2 – водоохлаждаемый шток; 3 – электрод-катод; 4 – капли жидкого металла; 5 – жидкий металл; 6 – изложница; 7 – слиток; 8 – затравка-анод

В зависимости от требований, предъявляемых к получаемому металлу, расходуемый электрод изготовляют механической обработкой слитка, выплавленного в электропечах или в установках ЭШП.

Слитки ВДП содержат мало газов, неметаллических включений, отличаются высокой равномерностью химического состава, повышенными механическими свойствами. Из них изготовляют ответственные детали турбин, двигателей, авиационных конструкций. Масса слитков достигает 50 т.

Рис. 18. Установка вакуумно-дугового переплава стали

Плавку в электронно-лучевых печах (рис. 19) применяют для получения чистых и ультрачистых тугоплавких металлов (молибдена, ниобия, циркония и др.), для выплавки специальных сплавов и сталей.

Вакуум внутри печи, большой перегрев, вызванный пучком электронов, направленный на металл, и высокие скорости охлаждения слитка способствуют удалению газов и примесей, получению металла особо высокого качества. Однако при переплаве шихты, содержащей легко испаряющие элементы, изменяют химический состав металла.

Рис. 19 Схема электронно-лучевой печи

Плавку стали в плазменно-дуговых печах (рис. 20.), применяют для получения высококачественных, сталей и сплавов.

Источник теплоты – низкотемпературная плазма (30000 о С), получаемая в плазменных горелках. В этих печах можно создавать нейтральную среду заданного состава (аргон, гелий). Плазменно-дуговые печи позволяют быстро расплавить шихту, а в нейтральной газовой среде происходит дегазация выплавляемого металла, легкоиспаряющие элементы, входящие в его состав, не испаряются.

Рис. 20. Установка плазменно-дуговой печи

3. Производство цветных металлов

Производство меди.

Медь получают главным образом пирометаллургическим способом. Пирометаллургия – это совокупность металлургических процессов, протекающих при высоких температурах. Производство меди из медных руд включает в себя их обогащение, обжиг, плавку на полупродукт – штейн, выплавку из штейна черновой меди (конвертирование) и её очистку от примесей (рафинирование).

Для производства меди применяют медные руды, содержащие 1 – 6% Сu, а также отходы меди и её сплавы.

Черновая медь содержит 98,4 – 99,4% Сu и небольшое количество примесей. Эту медь разливают в изложницы. Черновую медь рафинируют для удаления вредных примесей и газов.

После огневого рафинирования получают медь чистотой 99 – 99,5% (рис. 21.). Из неё отливают чушки для выплавки сплавов меди (бронзы и латуни) или плиты для электролитического рафинирования. Электролитическое рафинирования ведут для получения чистой меди от примесей (более 99,5%Cu).

Рис. 21. Производство рафинированной меди

Производство алюминия.

Основным способом производства алюминия в настоящее время является электролитический. Электролиз – это совокупность процессов электрохимического окисления – восстановления, происходящих на погруженных в электролит электродов при прохождении электрического тока.

Основное сырьё для производства алюминия – алюминиевые руды: бокситы, нефелины, алуниты, каолины.

Производство алюминия включает в себя:

В процессе электролиза алюминий собирается на дне ванны под слоем электролита. Его периодически извлекают, используя специальное устройство. Для нормальной работы ванны на её дне оставляют немного алюминия рис. 22.

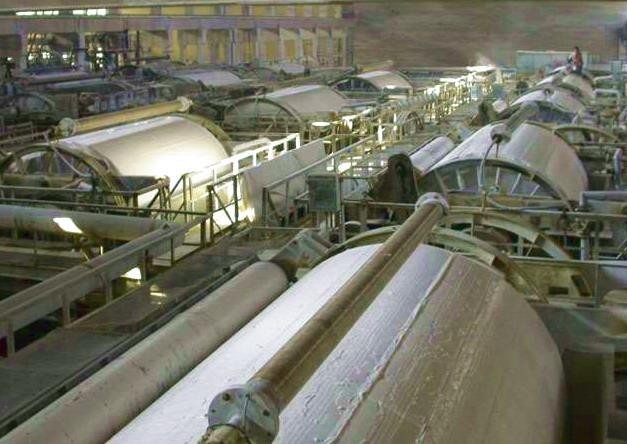

Алюминий, полученный электролизом, называют алюминием-сырцом. В нём содержатся металлические и неметаллические примеси, газы. Примеси удаляют рафинированием, для чего продувают хлор через расплав алюминия. Затем жидкий алюминий выдерживают в ковше или в электропечи в течение 30 – 45 мин при температуре 690 – 730 о С для всплывания неметаллических включений и выделения газов из металла. После рафинирования чистота первичного алюминия составляет 99,5 – 99,85%. На рис. 23. фотография Уральского алюминиевого завода.

Рис. 22. Производство алюминия

Рис. 23. Уральский алюминиевый завод

Производство магния.

Для производства магния наибольшее распространение получил электролитический способ (рис. 24).

Рис. 24. Схема производства магния

Основным сырьём для получения магния является карналлит, магнезит, доломит, бишофит.

Производство магния включает в себя:

Производство титана.

Титан получают магниетермическим способом. Производство титана включает в себя:

Сырьём для получения титана являются титаномагнетитовые руды, из которых выделяют ильменитовый концентрат (TiO2, FeO, Fe2O3 и пустая порода). Название этот концентрат получил по наличию в нём минерала ильменита FeO… TiO2.

Ильменитовый концентрат плавят в смеси с древесным углём, антрацитом, где оксиды железа и титана восстанавливаются. Полученный титановый шлак подвергают хлорированию в специальных печах. Далее полученный четырёххлористый титан смешивают с чушковым магнием в реакторах (рис. 25) при температуре 950 – 1000 о С и происходит его восстановление. Получается пористая масса – губка.

Титановую губку плавят методом ВДП. Вакуум в печи предохраняет титан от окисления и способствует очистке его от примесей. Полученные слитки титана имеют дефекты, поэтому их вторично переплавляют, используя как расходуемые электроды. В результате этого чистота титана составляет 99,6 – 99,7%. После вторичного переплава слитки (рис. 26) используют для обработки давлением. На рис. 27 показано изделие полученное из титана.

Рис. 25. Реакторы для восстановления четырёххлористого титана